Comprensión de las Barras de Ángulo y Su Papel en el Soporte Estructural

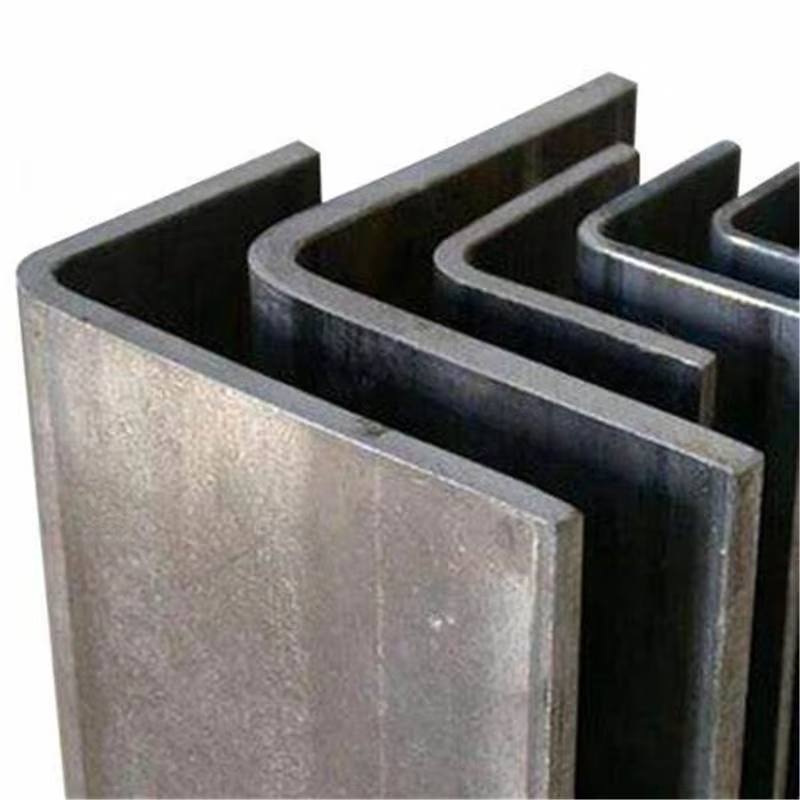

Las barras en ángulo, a veces llamadas soportes en L o perfiles de acero en ángulo, forman una parte esencial en muchos trabajos de construcción donde las estructuras necesitan un soporte adicional. La forma en L de estas barras es bastante estándar en la industria, generalmente fabricadas en acero o aluminio. Lo que las destaca es su capacidad para soportar peso eficazmente sin necesidad de materiales excesivos. Algunas investigaciones indican que, cuando se utilizan correctamente, las barras en ángulo distribuyen las cargas mejor que piezas metálicas planas, con mejoras que oscilan entre el 30 y el 40 por ciento. Por eso los contratistas recurren constantemente a ellas cada vez que construyen algo que requiere resistencia sólida y mediciones precisas.

¿Qué es una barra en ángulo? Definición y función básica

Las barras en ángulo son básicamente piezas metálicas donde dos lados se unen en ángulos rectos, creando un componente estructural resistente que puede soportar diferentes tipos de fuerzas, incluyendo tracción, flexión y cizallamiento. Según hallazgos recientes de la industria, la forma en que están diseñadas estas barras permite una mejor distribución de la carga entre ambos lados, lo que reduce los puntos de tensión en aproximadamente un cuarto en comparación con estructuras planas de soporte. En cuanto a las opciones de espesor, la mayoría de los fabricantes ofrecen materiales a partir de unos 3 milímetros de grosor para proyectos ligeros hasta 20 milímetros para cargas industriales intensas.

Aplicaciones comunes del acero en ángulo en construcción e ingeniería

Desde el refuerzo de losas de hormigón hasta la estabilización de torres de transmisión, las barras en ángulo desempeñan funciones diversas. Los usos principales incluyen:

- Sistemas de entramado : Creación de estructuras duraderas para almacenes y edificios altos

- Arriostramiento : Prevención de desplazamientos laterales en regiones propensas a terremotos (utilizado en el 78 % de las adaptaciones sísmicas según encuestas de ingeniería de 2022)

- Construcción de puentes : Un estudio de caso demostró que los perfiles angulares galvanizados extendieron la vida útil de un puente colgante en 15 años gracias a una mayor resistencia a la corrosión.

Tipos de Perfiles Angulares: Patas Iguales vs. Patas Desiguales

Las barras en ángulo con patas iguales, como las que miden 50 por 50 por 5 milímetros, distribuyen el peso uniformemente en ambos lados. Esto las convierte en excelentes opciones para elementos que necesitan soportar cargas de forma uniforme, como estantes o estanterías. Cuando se trata de estructuras donde el peso no está equilibrado en todos los lados, resultan importantes las versiones con patas desiguales. Tome, por ejemplo, una barra de 100x75x6 mm: estas pueden soportar fuerzas de torsión aproximadamente un 20 % mejor que sus equivalentes de pata igual en situaciones como pasarelas en voladizo. La mayoría de los ingenieros optan por patas desiguales siempre que observan relaciones de carga superiores a 3 partes verticales por 1 parte horizontal. La Sociedad Americana para Ensayos y Materiales (ASTM) ha incluido esta recomendación en sus especificaciones para acero A36, algo que todo diseñador estructural debería tener en cuenta durante las etapas de planificación.

Criterios Clave de Selección: Tamaño, Dimensiones y Normas Industriales

Cómo las Dimensiones de las Barras en Ángulo Afectan la Estabilidad Estructural

La longitud, el espesor y la sección transversal general de una barra angular son factores clave para determinar qué tan bien puede distribuir cargas entre diferentes puntos. Cuando hablamos de patas más largas en estas barras, en realidad resisten mejor las molestas fuerzas de flexión que intentan deformar las estructuras. Y si comparamos distintos espesores, por ejemplo 10 mm frente a solo 6 mm, los más gruesos también manejan generalmente mucho mejor las fuerzas lineales. Algunas pruebas muestran mejoras de alrededor del 40 % en ciertos casos. Pero esto es lo que ocurre cuando las personas se equivocan en las mediciones: si las dimensiones no coinciden correctamente, se genera tensión de forma desigual justo en los puntos de conexión entre componentes. Este tipo de desequilibrio hace que todo el sistema se desgaste más rápido con el tiempo, especialmente en estructuras sometidas a muchos movimientos repetidos o cambios de peso, como esos estantes metálicos grandes utilizados en almacenes y fábricas en todas partes.

Elección entre barras angulares iguales y desiguales según las necesidades de carga

Las barras de ángulo iguales, como las de 50x50x5 mm, funcionan muy bien cuando se trata con cargas equilibradas. Se utilizan comúnmente para aplicaciones como refuerzos de estructuras o soportes de cerchas donde el peso se distribuye uniformemente en ambos lados. Por otro lado, los ángulos de patas desiguales, como los de 100x75x8 mm, son adecuados para situaciones donde las cargas no están equilibradas. Estos se encuentran frecuentemente en brazos de grúas o plataformas en voladizo. La pata más larga soporta la mayor parte de la fuerza cortante, mientras que la más corta ayuda a ahorrar espacio sin interferir demasiado. Cuando se trata de cargas dinámicas superiores a 5 kN por metro cuadrado, estos diseños desiguales tienen un rendimiento incluso mejor. Las pruebas muestran que pueden reducir la flexión entre un 18 y un 22 por ciento en comparación con barras de perfil igual estándar de peso similar. Esto los convierte en una elección inteligente para aplicaciones donde la integridad estructural es fundamental.

Normas relevantes (ASTM, ISO) para perfiles angulares destinados a soporte estructural

Cumplir con normas como ASTM A36 para acero al carbono o ASTM A992 para materiales de alta resistencia asegura obtener valores confiables de resistencia a la fluencia entre 250 y 345 MPa, manteniendo al mismo tiempo buenas propiedades de soldadura necesarias para la construcción de estructuras. La norma ISO 657-1 establece en realidad las tolerancias para perfiles laminados en caliente en aproximadamente más o menos 1,5 % para las longitudes de las alas. Esto es importante porque cuando las piezas no encajan correctamente durante los ensambles atornillados, todo se ve afectado. Para estructuras cercanas al agua salada o en zonas costeras, los ingenieros suelen especificar grados ASTM A588. Estos materiales resisten la corrosión mucho mejor que el acero común. Evaluamos esta resistencia a la corrosión mediante ensayos de niebla salina según la norma ISO 9227. La mayoría de los proyectos requieren al menos 720 horas de exposición antes de aprobar los controles de calidad. Se trata de garantizar que los edificios duren más sin necesidad de mantenimientos constantes.

Distribución de tensiones y factores de seguridad en el diseño

Obtener la distribución adecuada de tensiones depende realmente del grosor de los materiales y del tipo de uniones con las que estemos trabajando. Tomemos, por ejemplo, los ángulos de alas desiguales, como el tipo L4x3x1/4; estos soportan mejor las tensiones de flexión cuando se enfrentan a cargas asimétricas en comparación con sus contrapartes de alas iguales. La mayoría de las normas industriales recomiendan mantener factores de seguridad entre 1,5 y 2,0 para piezas estructurales de acero. Este margen adicional ayuda a proteger contra fuerzas inesperadas, como terremotos o vibraciones de maquinaria. Según investigaciones recientes, aproximadamente una de cada cuatro fallas en barras angulares en zonas propensas a vientos fuertes se debe a tolerancias deficientes en la fabricación. Esa sola estadística hace un argumento convincente para prestar mucha atención a estos detalles durante el proceso de fabricación.

Opciones de Materiales y Durabilidad Ambiental

La selección del material adecuado para perfiles angulares requiere equilibrar resistencia, resistencia ambiental y eficiencia de costos. Los profesionales del sector priorizan materiales que cumplan con las exigencias estructurales y soporten la exposición prolongada a la humedad, fluctuaciones de temperatura y agentes químicos.

Acero vs. Aluminio: Resistencia, Peso y Adecuación a la Aplicación

Las barras de acero en ángulo son la opción preferida para aplicaciones con cargas pesadas debido a su impresionante resistencia a la tracción, que oscila entre aproximadamente 400 y 550 MPa, además de ser materiales muy rígidos. Eso hace que estas barras sean ideales para construir estructuras y marcos industriales que necesiten resistir terremotos. Ahora bien, las aleaciones de aluminio presentan una historia diferente. Pesan alrededor de un 65 por ciento menos que el acero, por lo que naturalmente destacan en situaciones donde el peso es fundamental, como componentes de aeronaves o piezas utilizadas en embarcaciones, donde la resistencia a la corrosión por agua salada resulta sumamente importante. Es cierto que el acero soporta más flexión sin romperse, pero lo que le falta al aluminio en resistencia bruta lo compensa con mayor facilidad de trabajo en procesos de fabricación complejos.

Resistencia a la corrosión y rendimiento a largo plazo según el tipo de material

Los materiales que elegimos marcan toda la diferencia en cuanto a cuánto dura un equipo en lugares donde la corrosión es un problema. Tomemos por ejemplo el acero al carbono galvanizado por inmersión en caliente. Este material puede durar entre 15 y más de 50 años en zonas costeras, ya que el recubrimiento de zinc actúa como protección contra la oxidación. Luego está el acero inoxidable, como los grados 304 o 316, que resiste bastante bien la exposición al cloro en instalaciones de procesamiento químico. ¿La desventaja? Cuesta aproximadamente de tres a cuatro veces más que el acero al carbono común. Los estudios de evaluación del ciclo de vida también revelan otra perspectiva. El aluminio desarrolla una capa de óxido natural que reduce las necesidades de mantenimiento en un 40 por ciento aproximadamente en comparación con el acero común, en áreas húmedas y cálidas donde la corrosión se acelera.

Tratamientos Superficiales y Garantía de Calidad para una Instalación Confiable

Cuando se trata de ángulos, no se pueden omitir un tratamiento superficial adecuado y controles de calidad estrictos si queremos que duren. La galvanización sigue siendo el método más eficaz para combatir la corrosión. Este proceso recubre el metal con zinc, lo que evita la formación de óxido incluso en zonas húmedas o cercanas al agua salada. Para trabajos en condiciones menos severas, pintar con epoxi o acrílico es suficiente y además ahorra dinero. Además, estos recubrimientos están disponibles en diferentes colores, por lo que pueden hacer juego con cualquier edificio o estructura a la que se instalen. Algunos contratistas prefieren esta opción porque se integra mejor visualmente en el diseño general, ofreciendo al mismo tiempo una protección razonable contra las inclemencias del tiempo.

El proceso de control de calidad comienza verificando si las piezas fabricadas cumplen con sus requisitos de tamaño. Las dimensiones deben coincidir bastante con lo especificado en los planos, más o menos un 2 % para el espesor y aproximadamente un 3 % para la longitud, según las normas ASTM que siguen la mayoría de las personas. Antes de soldar cualquier cosa, se realizan pruebas especiales para verificar qué tan bien resistirán los materiales cuando se unan de esta manera. Estas pruebas ayudan a prevenir la formación de grietas más adelante, cuando las piezas sufran tensiones durante el funcionamiento normal. Para piezas estructurales especialmente importantes, como soportes de puentes o edificios diseñados para resistir terremotos, se realizan inspecciones adicionales mediante métodos como escáneres ultrasónicos o pruebas con partículas magnéticas. Estos métodos detectan problemas ocultos que simples exámenes visuales no pueden identificar, lo cual es obviamente muy importante por razones de seguridad.

Los métodos de producción impactan directamente en la integridad estructural: los perfiles angulares laminados en caliente presentan una alineación de grano superior para cargas pesadas, mientras que las variantes conformadas en frío priorizan la precisión dimensional en aplicaciones arquitectónicas. Los fabricantes que cumplen con los protocolos ISO 9001 entregan consistentemente acero angular con una desviación <0,5 % en la resistencia a la fluencia, garantizando un rendimiento predecible en todas las instalaciones.

Preguntas frecuentes

¿Cuál es el propósito principal de los perfiles angulares en la construcción?

Los perfiles angulares se utilizan para proporcionar soporte estructural debido a su capacidad para manejar eficazmente diversas fuerzas como tracción y flexión. Son especialmente beneficiosos para distribuir cargas, lo que mejora la durabilidad y seguridad general de las estructuras.

¿Cuáles son las diferencias entre los perfiles angulares iguales y desiguales?

Las barras de ángulo igual distribuyen el peso uniformemente en ambos lados, lo que las hace ideales para cargas equilibradas. Las barras de ángulo desigual son más adecuadas para situaciones con distribución de peso desigual, ya que pueden soportar fuerzas de torsión de manera más eficaz.

¿Cómo protegen las barras de ángulo los tratamientos superficiales como la galvanización?

Los tratamientos superficiales como la galvanización recubren el metal con zinc, previniendo la oxidación y la corrosión, especialmente en ambientes húmedos o costeros. Esto mejora la longevidad y durabilidad de las barras de ángulo en condiciones adversas.

Tabla de Contenido

- Comprensión de las Barras de Ángulo y Su Papel en el Soporte Estructural

-

Criterios Clave de Selección: Tamaño, Dimensiones y Normas Industriales

- Cómo las Dimensiones de las Barras en Ángulo Afectan la Estabilidad Estructural

- Elección entre barras angulares iguales y desiguales según las necesidades de carga

- Normas relevantes (ASTM, ISO) para perfiles angulares destinados a soporte estructural

- Distribución de tensiones y factores de seguridad en el diseño

- Opciones de Materiales y Durabilidad Ambiental

- Tratamientos Superficiales y Garantía de Calidad para una Instalación Confiable

- Preguntas frecuentes

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

MK

MK

HY

HY

AZ

AZ

KM

KM

LA

LA

MN

MN

MY

MY

KK

KK

UZ

UZ