Comprendre les cornières et leur rôle dans le soutien structurel

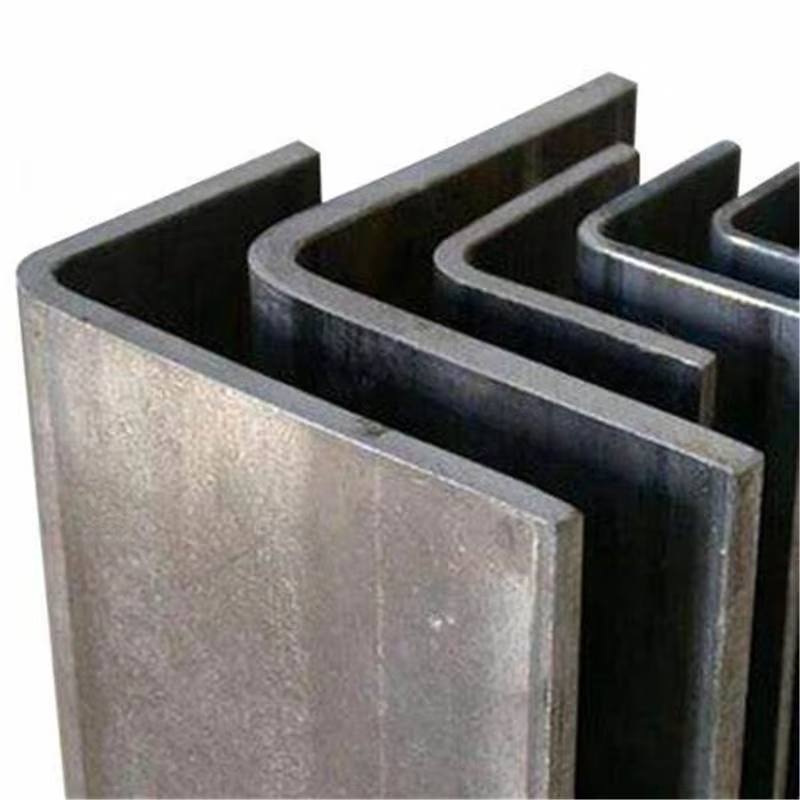

Les profilés en angle, parfois appelés équerres ou aciers en L, constituent une partie essentielle de nombreux travaux de construction où les structures nécessitent un soutien supplémentaire. La forme en L de ces profilés est assez standard dans l'industrie, généralement fabriquée en acier ou en aluminium. Ce qui les distingue, c'est leur excellente résistance au poids sans nécessiter de matériaux excessifs. Certaines études indiquent qu'utilisés correctement, les profilés en angle répartissent les charges mieux que des pièces métalliques plates, avec des améliorations comprises entre 30 et 40 pour cent. C'est pourquoi les entrepreneurs y reviennent systématiquement lorsqu'ils construisent quelque chose qui exige à la fois une grande solidité et une précision dimensionnelle.

Qu'est-ce qu'un profilé en angle ? Définition et fonction de base

Les profilés en angle sont essentiellement des pièces métalliques dont deux côtés se rejoignent à angle droit, formant un élément structurel résistant capable de supporter différents types d'efforts, notamment la traction, la flexion et le cisaillement. Selon des études récentes du secteur, la forme de ces profilés permet une meilleure répartition de la charge entre les deux côtés, réduisant ainsi les points de contrainte d'environ un quart par rapport aux structures de support plates. En ce qui concerne l'épaisseur, la plupart des fabricants proposent des matériaux d'une épaisseur minimale d'environ 3 millimètres pour les projets légers, jusqu'à 20 millimètres pour des charges industrielles importantes.

Applications courantes de l'acier en angle dans la construction et le génie civil

Du renforcement des dalles en béton à la stabilisation des tours de transmission, les profilés en angle jouent des rôles variés. Parmi les utilisations principales :

- Systèmes de charpente : Création de structures durables pour entrepôts et immeubles de grande hauteur

- Contreventement : Prévention des déplacements latéraux dans les régions sujettes aux séismes (utilisé dans 78 % des renforcements sismiques selon les enquêtes d'ingénierie de 2022)

- Construction de pont : Une étude de cas a démontré que des cornières galvanisées ont prolongé la durée de vie d'un pont suspendu de 15 ans grâce à une meilleure résistance à la corrosion.

Types de cornières : jambes égales vs. jambes inégales

Les profilés en angle à ailes égales, comme ceux mesurant 50 par 50 par 5 millimètres, répartissent uniformément le poids sur les deux côtés. Cela en fait des choix idéaux pour les éléments devant supporter des charges de manière homogène, par exemple les étagères ou les rayonnages. Lorsqu'il s'agit de structures où la charge n'est pas équilibrée sur tous les côtés, les versions à ailes inégales deviennent essentielles. Prenons un profilé de type 100x75x6 mm : ces derniers supportent des forces de torsion environ 20 % mieux que leurs homologues à ailes égales, notamment dans des situations telles que des passerelles en porte-à-faux. La plupart des ingénieurs optent pour des ailes inégales dès qu'ils constatent des rapports de charge supérieurs à 3 parties verticales pour 1 partie horizontale. La Société américaine d'essais et de matériaux a d'ailleurs intégré cette recommandation dans ses spécifications pour l'acier A36, ce que tout concepteur structurel devrait garder à l'esprit lors des phases de conception.

Critères clés de sélection : dimensions, tailles et normes industrielles

Comment les dimensions des profilés en angle influencent la stabilité structurelle

La longueur, l'épaisseur et la section transversale globale d'un profilé en angle sont des facteurs déterminants pour la répartition efficace des charges sur différents points. Lorsqu'on parle de branches plus longues sur ces profilés, elles résistent effectivement mieux aux forces de flexion indésirables qui tendent à déformer les structures. En comparant différentes épaisseurs, par exemple 10 mm contre seulement 6 mm, les profilés plus épais supportent généralement bien mieux les efforts linéaires directs. Certains tests montrent une amélioration d'environ 40 % dans certains cas. Mais voici ce qui se produit lorsque les mesures sont incorrectes : si les dimensions ne correspondent pas correctement, des contraintes s'accumulent de manière inégale au niveau des points de connexion entre les composants. Ce type de déséquilibre accélère l'usure du système entier avec le temps, en particulier dans les structures soumises à de nombreux mouvements répétés ou changements de charge, comme les grandes étagères métalliques utilisées dans les entrepôts et les usines partout dans le monde.

Choisir entre profilés en angle égaux et inégaux selon les besoins de charge

Les profilés à ailes égales, comme ceux mesurant 50x50x5 mm, fonctionnent très bien lorsqu'ils sont soumis à des charges équilibrées. Ils sont couramment utilisés pour des applications telles que le contreventement de charpentes ou le soutien de fermes où le poids est réparti uniformément sur les deux côtés. En revanche, les profilés à ailes inégales, tels que 100x75x8 mm, conviennent mieux aux situations où les charges ne sont pas équilibrées. On les retrouve fréquemment sur les bras de grue ou les plates-formes en porte-à-faux. L'aile la plus longue supporte la majeure partie de l'effort tranchant, tandis que l'aile plus courte permet d'économiser de l'espace sans gêner excessivement. En ce qui concerne les charges dynamiques supérieures à 5 kN par mètre carré, ces conceptions inégales offrent en réalité de meilleures performances. Des essais montrent qu'elles peuvent réduire la flexion de 18 à 22 pour cent environ par rapport aux profilés égaux standards de masse similaire. Cela en fait un choix judicieux pour les applications où la résistance structurelle est primordiale.

Normes applicables (ASTM, ISO) pour les profilés en angle destinés au soutien structurel

Respecter des normes comme ASTM A36 pour l'acier au carbone ou ASTM A992 pour les matériaux à haute résistance permet d'obtenir des valeurs fiables de limite d'élasticité comprises entre 250 et 345 MPa, tout en conservant de bonnes propriétés de soudage nécessaires à la construction de charpentes. La norme ISO 657-1 fixe précisément les tolérances des profilés laminés à chaud à environ plus ou moins 1,5 % pour les longueurs des ailes. Cela a de l'importance, car lorsque les pièces ne s'assemblent pas correctement lors des assemblages boulonnés, tout est compromis. Pour les structures situées près de l'eau salée ou en zone côtière, les ingénieurs prescrivent généralement des aciers de qualité ASTM A588. Ces matériaux résistent bien mieux à la corrosion que l'acier ordinaire. Nous évaluons cette résistance à la corrosion par des essais de brouillard salin conformes à la norme ISO 9227. La plupart des projets exigent une exposition minimale de 720 heures avant de passer les contrôles qualité. Tout cela vise à garantir que les bâtiments soient durables et nécessitent moins d'entretien constant.

Répartition des contraintes et coefficients de sécurité en conception

L'obtention d'une bonne répartition des contraintes dépend vraiment de l'épaisseur des matériaux et du type d'assemblages avec lesquels nous travaillons. Prenons par exemple les cornières à branches inégales, comme le type L4x3x1/4 : elles supportent en réalité mieux les contraintes de flexion lorsqu'elles sont soumises à des charges asymétriques, comparées à leurs homologues à branches égales. La plupart des normes industrielles recommandent de maintenir des coefficients de sécurité compris entre 1,5 et 2,0 pour les pièces en acier structurel. Cette marge supplémentaire permet de se prémunir contre des forces imprévues, telles que les séismes ou les vibrations de machines. Selon des recherches récentes, environ un quart des ruptures de profilés en angle dans les zones sujettes aux vents violents sont imputables à des tolérances de fabrication insuffisantes. Ce seul chiffre souligne l'importance de porter une attention particulière à ces détails pendant la fabrication.

Options de matériaux et durabilité environnementale

Le choix du bon matériau pour les profilés en angle implique un équilibre entre résistance, tenue aux conditions environnementales et efficacité des coûts. Les professionnels du secteur privilégient les matériaux capables de répondre aux exigences structurelles tout en résistant à long terme à l'humidité, aux variations de température et aux agents chimiques.

Acier contre aluminium : résistance, poids et adéquation à l'application

Les profilés d'angle en acier sont le choix privilégié pour les applications soumises à de lourdes charges en raison de leur résistance à la traction impressionnante, qui varie entre environ 400 et 550 MPa, ainsi que de leur grande rigidité. Cela rend ces profilés parfaits pour la construction de charpentes industrielles et d'ouvrages devant résister aux séismes. Les alliages d'aluminium, quant à eux, racontent une autre histoire. Ils pèsent environ 65 % de moins que l'acier, ce qui explique qu'ils se distinguent dans les situations où le poids est déterminant, comme pour les composants aéronautiques ou les pièces utilisées sur les bateaux, où la résistance à la corrosion par l'eau salée devient primordiale. Certes, l'acier supporte mieux la flexion sans se rompre, mais ce que l'aluminium perd en résistance brute, il le compense par une plus grande facilité d'usinage lors de procédés de fabrication complexes.

Résistance à la corrosion et performance à long terme selon le type de matériau

Les matériaux que nous choisissons font toute la différence en ce qui concerne la durée de vie des équipements dans les endroits où la corrosion est un problème. Prenons par exemple l'acier au carbone galvanisé à chaud. Ce matériau peut durer de 15 à plus de 50 ans en bord de mer, car le revêtement de zinc agit comme une protection contre la rouille. Il y a aussi l'acier inoxydable, comme les nuances 304 ou 316, qui résiste assez bien à l'exposition au chlore dans les installations de traitement chimique. L'inconvénient ? Son coût est environ trois à quatre fois supérieur à celui de l'acier au carbone ordinaire. Les analyses du cycle de vie révèlent également un autre aspect. L'aluminium développe naturellement une couche d'oxyde qui réduit les besoins de maintenance d'environ 40 pour cent par rapport à l'acier classique dans les zones humides et chaudes où la corrosion progresse plus rapidement.

Traitements de surface et assurance qualité pour une installation fiable

En ce qui concerne les profilés en angle, un traitement adéquat de la surface et des contrôles qualité rigoureux sont indispensables pour assurer leur durabilité. La galvanisation reste la méthode la plus efficace contre la corrosion. Elle recouvre le métal de zinc, empêchant ainsi la formation de rouille, même dans les zones humides ou proches de l'eau salée. Pour les chantiers où les conditions sont moins sévères, la peinture époxy ou acrylique constitue une alternative tout aussi valable et plus économique. De plus, ces revêtements existent dans différentes couleurs, ce qui permet de les harmoniser avec le bâtiment ou la structure auxquels ils sont fixés. Certains entrepreneurs préfèrent d'ailleurs cette solution, car elle s'intègre mieux au design global tout en offrant une protection correcte contre les intempéries.

Le processus de contrôle qualité commence par vérifier si les pièces fabriquées respectent leurs exigences dimensionnelles. Les dimensions doivent correspondre assez précisément à ce qui est indiqué sur les plans, avec une tolérance d’environ plus ou moins 2 % pour l’épaisseur et environ 3 % pour la longueur, conformément aux normes ASTM que la plupart des personnes suivent. Avant que quoi que ce soit ne soit soudé, des tests spéciaux sont effectués pour évaluer la résistance des matériaux une fois assemblés de cette manière. Ces tests permettent d'éviter l'apparition de fissures ultérieures lorsque les contraintes apparaissent pendant le fonctionnement normal. Pour des éléments structurels particulièrement importants, comme les supports de ponts ou les bâtiments conçus pour résister aux séismes, des inspections supplémentaires sont réalisées par des méthodes telles que les examens par ultrasons ou les essais par particules magnétiques. Ces méthodes détectent des défauts cachés que les simples examens visuels ne peuvent pas repérer, ce qui est évidemment crucial pour des raisons de sécurité.

Les méthodes de production influencent directement l'intégrité structurelle : les profilés en angle laminés à chaud présentent un alignement de grains supérieur, adapté aux charges lourdes, tandis que les versions formées à froid privilégient la précision dimensionnelle pour les applications architecturales. Les fabricants respectant les protocoles ISO 9001 fournissent systématiquement de l'acier en angle avec un écart de résistance à la limite d'élasticité inférieur à 0,5 %, garantissant ainsi des performances prévisibles lors des installations.

FAQ

Quel est le rôle principal des profilés en angle dans la construction ?

Les profilés en angle sont utilisés pour assurer un soutien structurel grâce à leur capacité à supporter efficacement diverses forces telles que la traction et la flexion. Ils sont particulièrement utiles pour répartir les charges, ce qui améliore la durabilité et la sécurité globales des structures.

Quelles sont les différences entre les profilés en angle égaux et inégaux ?

Les profilés à ailes égales répartissent uniformément le poids sur les deux côtés, ce qui les rend idéaux pour des charges équilibrées. Les profilés à ailes inégales conviennent mieux aux situations où la répartition du poids est irrégulière, car ils supportent plus efficacement les forces de torsion.

Comment les traitements de surface comme la galvanisation protègent-ils les profilés en angle ?

Les traitements de surface tels que la galvanisation recouvrent le métal de zinc, empêchant la rouille et la corrosion, notamment dans des environnements humides ou côtiers. Cela améliore la longévité et la durabilité des profilés en angle dans des conditions difficiles.

Table des Matières

- Comprendre les cornières et leur rôle dans le soutien structurel

-

Critères clés de sélection : dimensions, tailles et normes industrielles

- Comment les dimensions des profilés en angle influencent la stabilité structurelle

- Choisir entre profilés en angle égaux et inégaux selon les besoins de charge

- Normes applicables (ASTM, ISO) pour les profilés en angle destinés au soutien structurel

- Répartition des contraintes et coefficients de sécurité en conception

- Options de matériaux et durabilité environnementale

- Traitements de surface et assurance qualité pour une installation fiable

- FAQ

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

MK

MK

HY

HY

AZ

AZ

KM

KM

LA

LA

MN

MN

MY

MY

KK

KK

UZ

UZ