A szögacélok megértése és szerepük a szerkezeti tartásban

Az ékek, más néven L-tartók vagy szögelacél, számos építési munka elengedhetetlen részét képezik olyan szerkezeteknél, ahol extra tartást igényelnek. Az iparágban az ékek L-alakja viszonylag egységes, általában acélból vagy alumíniumból készülnek. Ami kiemeli őket, az az, hogy milyen jól bírják a terhelést túlzott anyagfelhasználás nélkül. Egyes kutatások szerint megfelelő használat esetén az ékek valójában jobban elosztják a terhelést, mint a lapos fémdarabok, a javulás körülbelül 30–40 százalékot tehet ki. Ezért fordulnak vissza újra és újra hozzájuk az építészek minden alkalommal, amikor olyan szerkezetet kell építeni, amelyhez szilárd erősség és pontos méretek szükségesek.

Mi az ék? Definíció és alapvető funkció

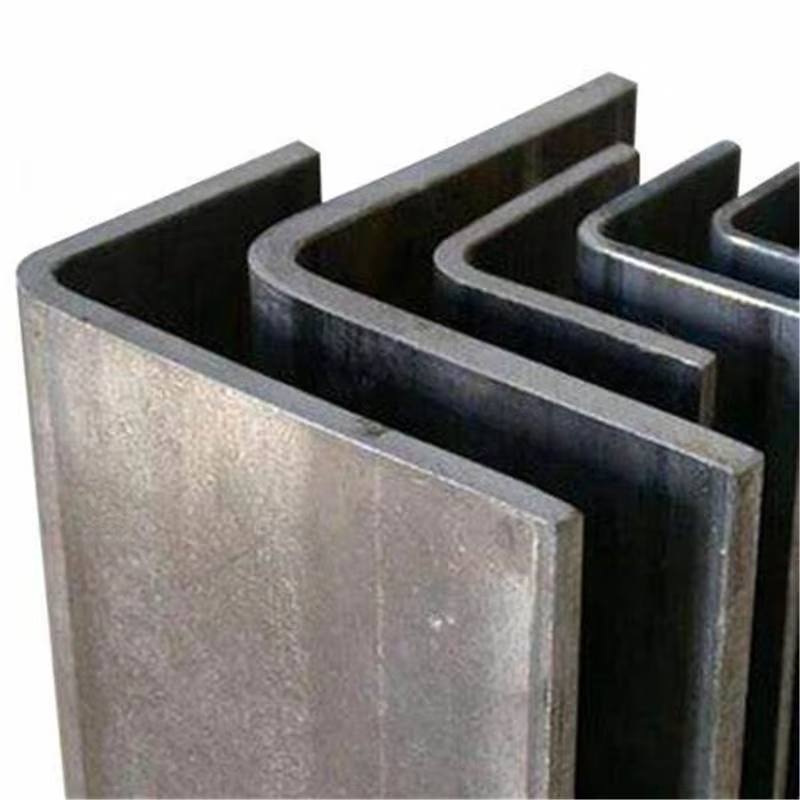

Az acélszögek alapvetően olyan fémdarabok, amelyeknél két oldal derékszögben találkozik, így erős szerkezeti elemet alkotva képesek különböző terheléseket elviselni, például húzóerőt, hajlítást és nyírást. A legújabb iparági kutatások szerint az ilyen szögek alakja lehetővé teszi a terhelés jobb eloszlását mindkét oldal között, ami körülbelül egy negyedével csökkenti a feszültségpontokat a lapos tartószerkezetekhez képest. A vastagsági lehetőségek tekintetében a legtöbb gyártó anyagot kínál kb. 3 milliméteres vastagságtól kezdve könnyebb projektekhez egészen 20 milliméteres vastagságig komoly ipari terhelésekhez.

Acélszögek gyakori alkalmazása építészetben és mérnöki tervezésben

Betonszerkezetek megerősítésétől a távvezeték-tornyok stabilizálásáig az acélszögek számos szerepet játszanak. Főbb alkalmazások:

- Keretrendszerek : Tartós vázak kialakítása raktárakhoz és magasépületekhez

- Feszítés : Oldalirányú elmozdulások megelőzése földrengésveszélyes régiókban (a 2022-es mérnöki felmérések szerint a szeizmikus felújítások 78%-ában használják)

- Hídszerkezet : Egy esettanulmány kimutatta, hogy a horganyzott szögacélok 15 évvel meghosszabbították egy függőhíd élettartamát a javított korrózióállóság révén.

Szögacélok típusai: Egyenlő és nem egyenlő szárúak

Az egyenlő szárú szögelvas, például az 50 x 50 x 5 mm-es méretű, a terhelést egyenletesen osztja el mindkét oldalon. Ez kiváló választást jelent olyan szerkezetekhez, amelyeknek egységesen kell tartaniuk valamit, gondoljunk polcokra vagy tárolórácsokra. Olyan szerkezeteknél, ahol a terhelés nem egyenletes eloszlású minden oldalon, fontossá válnak a különböző hosszúságú szárú változatok. Vegyünk például egy 100x75x6 mm-es szögelvasat – ezek kb. 20%-kal jobban bírják a csavaróerőket, mint az egyenlő szárú társaik, például konzolos járdáknál. A legtöbb mérnök akkor részesíti előnyben a különböző szárú típusokat, ha a függőleges és vízszintes terhelés aránya meghaladja a 3:1-et. Az Amerikai Anyagvizsgálati és Szabványügyi Társaság (ASTM) ezt az ajánlást ténylegesen belefoglalta az A36 acél specifikációiba, amire minden szerkezettervezőnek érdemes figyelnie a tervezés során.

Főbb kiválasztási szempontok: Méret, méretek és ipari szabványok

Hogyan befolyásolják a szögelvas méretek a szerkezeti stabilitást

Az L-alakprofil hossza, vastagsága és teljes keresztmetszete nagyban befolyásolja, mennyire képes hatékonyan elosztani a terhelést különböző pontokon. Amikor hosszabb szárú profilokról beszélünk, ezek valójában ellenállóbbak az alaktorzító hajlítóerőkkel szemben. Ha összehasonlítjuk például a 10 mm-es és a csupán 6 mm-es vastagságú profilokat, akkor a vastagabbak általában lényegesen jobban bírják a húzó-nyomó erőket is. Egyes tesztek szerint bizonyos esetekben akár körülbelül 40%-os javulás is tapasztalható. Ám itt van a baj, ha valaki rosszul méretezi meg: ha a méretek nem illenek pontosan egymáshoz, feszültség torzulás keletkezik a kapcsolódási pontoknál, a komponensek találkozásánál. Ez az egyensúlytalanság idővel felgyorsítja az egész rendszer elhasználódását, különösen olyan szerkezeteknél, amelyek sok ismétlődő mozgásnak vagy súlyelmozdulásnak vannak kitéve, mint például a raktárakban és gyárakban mindenütt használt nagy fémtartó állványok.

Egyenlő és egyenlőtlen szárú L-profilok választása a terhelési igények alapján

Az 50x50x5 mm méretű egyenlő szárú szögek kiválóan működnek, amikor kiegyensúlyozott terheléssel van dolgunk. Ezeket gyakran használják keretmerevítésre vagy olyan tartószerkezetek támasztására, ahol a súly egyenletesen oszlik el mindkét oldalon. Másrészről, az egyenlőtlen szárú szögek, mint például a 100x75x8 mm-es típusok, olyan helyzetekben alkalmazhatók, ahol a terhelés nem szimmetrikus. Ezeket gyakran használják darukaroknál vagy konzolos platformoknál. A hosszabb szár viseli a legnagyobb nyíróerőt, míg a rövidebb segít takarékoskodni a hellyel anélkül, hogy túlságosan útban lenne. Amikor dinamikus terhelésekről van szó 5 kN/m² felett, ezek az egyenlőtlen kialakítású szögek valójában jobban teljesítenek. Tesztek szerint akár 18–22 százalékkal csökkenthetik a hajlítást ugyanolyan tömegű, hagyományos egyenlő szárú szögekhez képest. Ezért ideális választások olyan alkalmazásokhoz, ahol elsődleges fontosságú a szerkezeti integritás.

Fontos szabványok (ASTM, ISO) szerkezeti tartóelemként használt szögacélokhoz

Az ASTM A36 szénacélra vagy az ASTM A992 magas szilárdságú anyagokra vonatkozó szabványok betartása biztosítja, hogy megbízható folyási határértékeket érjünk el 250 és 345 MPa között, miközben fenntartjuk a szerkezeti vázas építéshez szükséges jó hegeszthetőséget. Az ISO 657-1 szabvány pontosan meghatározza a melegen hengerelt szögacélok tűréseit, a szárhosszak esetében körülbelül plusz-mínusz 1,5%. Ez fontos, mert ha az alkatrészek nem illeszkednek megfelelően a csavarkötések során, az egész felépítés romba szaladhat. Sós víz közelében vagy tengerparti területeken lévő szerkezetek esetében a mérnökök általában az ASTM A588 osztályt írják elő. Ezek az anyagok lényegesen jobban ellenállnak a rozsdásodásnak, mint a hagyományos acélok. A korrózióállóságot az ISO 9227 szabvány szerinti sópermetes próbákkal teszteljük. A legtöbb projekt esetében legalább 720 órás expozíciót igényelnek a minőségi követelmények teljesítéséhez. Mindez arról szól, hogy a tartósabb épületek hosszú távon kevesebb karbantartást igényeljenek.

Feszültségeloszlás és biztonsági tényezők a tervezésben

A megfelelő feszültségeloszlás valóban a anyagok vastagságától és az alkalmazott kötés típusától függ. Vegyük például az eltérő szárú szögelemeket, mint például az L4x3x1/4 típust, amelyek ténylegesen jobban viselik a hajlítófeszültségeket aszimmetrikus terhelések esetén, mint az azonos szárú társaik. A legtöbb iparági szabvány szerkezeti acélalkatrészeknél 1,5 és 2,0 közötti biztonsági tényezők betartását javasolja. Ez a tartalék segít védeni a szerkezetet váratlan erőkkel szemben, például földrengések vagy gépek rezgése esetén. A legutóbbi kutatások alapján minden negyedik szögacél-szakadás erős szeleknek kitett területeken a gyártási tűrések pontatlanságára vezethető vissza. Ez az egyetlen statisztika is meggyőző érv arra, hogy a gyártás során külön figyelmet kell fordítani ezekre a részletekre.

Anyagválasztási lehetőségek és környezeti tartósság

A szögek anyagának kiválasztásakor erősség, környezeti ellenállás és költséghatékonyság között kell egyensúlyt teremteni. Az ipari szakemberek olyan anyagokat részesítenek előnyben, amelyek megfelelnek a szerkezeti igényeknek, ugyanakkor hosszú távon ellenállnak a nedvességnek, hőmérséklet-ingadozásoknak és kémiai anyagoknak.

Acél vs. Alumínium: Szilárdság, súly és alkalmazási illeszkedés

A fémszögek a nagy teherbírású alkalmazások elsődleges választása, mert nyomatékos szakítószilárdságuk körülbelül 400 és 550 MPa között van, ráadásul rendkívül merevek. Ezért ideálisak olyan ipari vázas szerkezetek építéséhez, amelyeknek ellenállónak kell lenniük földrengésekkel szemben. Az alumíniumötvözetek más történetet mesélnek el. Körülbelül 65 százalékkal könnyebbek az acélnál, így természetesen ott ragyognak, ahol a súly a legfontosabb, például repülőgépalkatrészek vagy hajókon használt alkatrészek esetében, ahol különösen fontos a tengervízi korrózió elleni ellenállás. Persze az acél jobban ellenáll a törésnek hajlítás során, de amit az alumínium nyers szilárdság terén elveszít, azt behozza abban, hogy sokkal könnyebben megmunkálható bonyolult gyártási folyamatok során.

Korrózióállóság és hosszú távú teljesítmény anyagtípusonként

Az anyagok megválasztása mindenben eltérővé válik attól függően, hogy mennyi ideig tart az eszköz olyan helyeken, ahol problémát okoz a korrózió. Vegyük például a melegen horganyzott széntartalmú acélt. Ez az anyag 15-től akár 50 év felett is tarthat a tengerpartok mentén, mivel a cinkbevonat védőrétegként hat a rozsdásodással szemben. Ezen felül ott van az olyan rozsdamentes acél, mint a 304-es vagy 316-os minőség, amely viszonylag jól ellenáll a klórhatásnak vegyipari üzemekben. A hátrány? Körülbelül három- vagy négyszer annyiba kerül, mint a hagyományos széntartalmú acél. A teljes életciklus-elemzések más történetet mesélnek el. Az alumínium természetes oxidréteget képez, amely mintegy 40 százalékkal csökkenti a karbantartási igényt a nedves, párás területeken összehasonlítva a hétköznapi acéllal, ahol a korrózió gyorsabban jelentkezik.

Felületkezelések és minőségbiztosítás megbízható telepítéshez

Ha szögelőelemekről van szó, a megfelelő felületkezelés és szigorú minőségellenőrzés elhagyhatatlan ahhoz, hogy hosszú ideig tartson. A horganyzás továbbra is királyként uralkodik a korrózió elleni küzdelemben. Ez cinkréteggel vonja be a fémfelületet, amely akadályozza a rozsda képződését még nedves környezetben vagy tengervíz közelében is. Olyan munkák esetén, ahol a körülmények nem ennyire kemények, elegendő és költséghatékonyabb az epoxi vagy akrilfestékkel történő festés. Ezek a bevonatok ráadásul különböző színekben is elérhetők, így illeszthetők bármilyen épülethez vagy szerkezethez, amelyhez rögzítik őket. Néhány vállalkozó valójában ezt az opciót részesíti előnyben, mivel esztétikusabban illeszkedik az egész tervezett megjelenésbe, miközben megfelelő védelmet nyújt a környezeti hatásokkal szemben.

A minőségellenőrzési folyamat során először azt ellenőrzik, hogy a gyártott alkatrészek megfelelnek-e a méretelőírásoknak. A méreteknek nagyon közel kell esniük a tervrajzokon megadott értékekhez, a vastagság esetében körülbelül plusz-mínusz 2%-os, a hossz esetében pedig körülbelül 3%-os tűréshatáron belül az általánosan alkalmazott ASTM szabványok szerint. Mielőtt bármit összehegesztenének, különleges vizsgálatokat végeznek annak megállapítására, hogy az anyagok mennyire bírják majd a hegesztett kötéseket. Ezek segítenek megelőzni repedések kialakulását később, amikor a normál üzemeltetés során terhelés éri az alkatrészeket. Különösen fontos szerkezeti elemeknél, mint például hídtartók vagy földrengésbiztos épületek esetében, további ellenőrzéseket végeznek ultrahangos vizsgálatok vagy mágneses részecskés vizsgálatok segítségével. Ezek rejtett hibákat is képesek felfedni, amelyek egyszerű szemrevételezéssel nyilvánvalóan nem észlelhetők, ami biztonsági szempontból természetesen nagy jelentőségű.

A gyártási módszerek közvetlenül befolyásolják a szerkezeti integritást – a melegen hengerelt sarokvasak kiváló szövetszerkezetet mutatnak nagy terhelések esetén, míg a hidegen alakított változatok az építészeti alkalmazásoknál fontos méretpontosságot részesítik előnyben. Az ISO 9001 szabványnak megfelelő gyártók folyamatosan olyan sarokacélt állítanak elő, amelynek a nyúlási szilárdságban mutatkozó eltérése <0,5%, így biztosítva az előrejelezhető teljesítményt a különböző szereléseknél.

GYIK

Milyen célra használják a sarokvasakat az építészetben?

A sarokvasakat szerkezeti tartóelemként használják, mivel hatékonyan képesek ellenállni különféle erőknek, például húzónak és hajlítónak. Különösen előnyösek a terhek elosztásában, ami javítja a szerkezetek általános tartósságát és biztonságát.

Mik a különbségek az egyenlő és az egyenlőtlen szárú sarokvasak között?

Az egyenlő szárú szögek a súlyt egyenletesen osztják el mindkét oldalon, így ideálisak kiegyensúlyozott terhelésekhez. Az egyenetlen szárú szögek olyan helyzetekre alkalmasabbak, ahol az egyenetlen súlyeloszlás miatt hatékonyabban képesek ellenállni a csavaró erőknek.

Hogyan védik a szögvasakat a felületkezelések, például a horganyzás?

A felületkezelések, mint például a horganyzás, cinkréteggel vonják be a fémfelületet, ezzel megelőzve a rozsdásodást és korróziót, különösen páradús vagy tengerparti környezetben. Ez növeli a szögvasak élettartamát és tartósságát nehéz körülmények között.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

MK

MK

HY

HY

AZ

AZ

KM

KM

LA

LA

MN

MN

MY

MY

KK

KK

UZ

UZ