Zrozumienie roli kątowników w podporach konstrukcyjnych

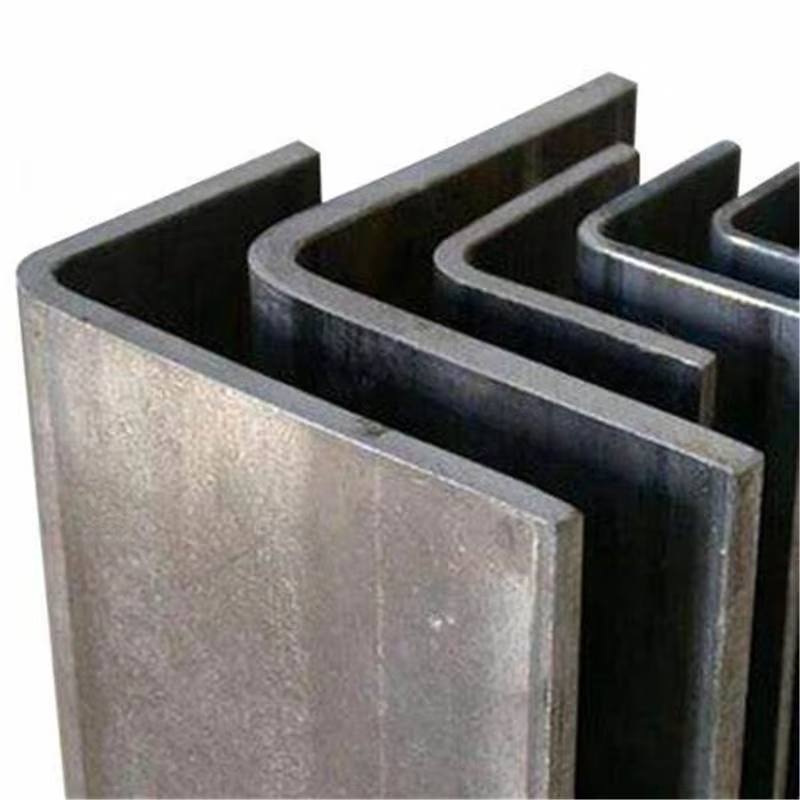

Kątowniki, czasem nazywane wspornikami L lub stalowymi kątowymi, stanowią niezbędną część wielu prac budowlanych, gdzie konstrukcje wymagają dodatkowego wsparcia. Kształt litery L jest dość standardowy w całej branży, zazwyczaj wykonywany ze stali lub aluminium. To, co je wyróżnia, to ich skuteczność w przenoszeniu obciążeń przy jednoczesnym oszczędzaniu materiału. Badania wskazują, że poprawnie wykorzystane kątowniki rozprowadzają obciążenia lepiej niż płaskie elementy metalowe, poprawiając wydajność o około 30–40 procent. Dlatego wykonawcy coraz częściej sięgają po nie podczas budowy konstrukcji wymagających zarówno solidnej wytrzymałości, jak i precyzyjnych pomiarów.

Czym jest kątownik? Definicja i podstawowa funkcja

Kątowniki to zasadniczo elementy metalowe, w których dwie strony łączą się pod kątem prostym, tworząc wytrzymały komponent konstrukcyjny zdolny do przenoszenia różnych rodzajów obciążeń, w tym rozciągania, zginania i ścinania. Zgodnie z najnowszymi badaniami branżowymi, kształt tych profili umożliwia lepsze rozłożenie obciążenia pomiędzy obie strony, co zmniejsza punkty naprężenia o około jedną czwartą w porównaniu ze stalowymi płytami płaskimi. W zakresie dostępnych grubości większość producentów oferuje materiały o grubości począwszy od około 3 milimetrów dla lżejszych projektów, aż do 20 milimetrów dla poważnych obciążeń przemysłowych.

Typowe zastosowania stali kątowej w budownictwie i inżynierii

Od wzmacniania płyt betonowych po stabilizację wież energetycznych – kątowniki pełnią różnorodne role. Kluczowe zastosowania obejmują:

- Systemy szkieletowe : Tworzenie trwałych rusztowań dla magazynów i wysokich budynków

- Uzbrojenie : Zapobieganie przesunięciom bocznym w regionach narażonych na trzęsienia ziemi (używane w 78% modernizacji antysejsmicznych według badań inżynierskich z 2022 roku)

- Budowa mostów : Studium przypadku wykazało, że ocynkowane kątowniki przedłużyły żywotność mostu wiszącego o 15 lat dzięki zwiększonej odporności na korozję.

Rodzaje kątowników: równe vs. nierówne ramiona

Kątowniki o równych ramionach, takie jak te o wymiarach 50 na 50 na 5 milimetrów, równomiernie rozkładają obciążenie na obu stronach. Dzięki temu są idealnym wyborem w przypadku konstrukcji, które muszą równomiernie przenosić ciężar, np. półek czy regałów magazynowych. Gdy mowa o konstrukcjach, w których obciążenie nie jest symetryczne, kluczowe stają się wersje o nierównych ramionach. Weźmy na przykład kątownik 100x75x6 mm – potrafi on lepiej wytrzymać siły skręcające o około 20% w porównaniu do odpowiedników o ramionach równych, co ma znaczenie np. w przypadku konstrukcji wspornikowych, takich jak przejścia wiszące. Większość inżynierów wybiera kątowniki o nierównych ramionach, gdy stosunek obciążeń przekracza 3 części pionowe do 1 części poziomej. Amerykańskie Towarzystwo Badawcze i Materiałowe (ASTM) zawarło tę rekomendację w specyfikacji stali A36, co każdy projektant konstrukcji powinien mieć na uwadze na etapie planowania.

Kluczowe kryteria doboru: wielkość, wymiary i normy branżowe

Wpływ wymiarów kątowników na stateczność konstrukcyjną

Długość, grubość oraz całkowity przekrój poprzeczny kątownika mają istotne znaczenie dla skuteczności rozprowadzania obciążeń na różnych punktach. Gdy mówimy o dłuższych ramionach tych kątowników, lepiej one odpierają uciążliwe siły zginające, które próbują wygiąć elementy. Porównując różne grubości, na przykład 10 mm do zaledwie 6 mm, te grubsze zazwyczaj znacznie lepiej radzą sobie również z siłami działającymi w linii prostej. Niektóre testy wykazują nawet około 40% poprawę w pewnych przypadkach. Jednak oto co się dzieje, gdy pomiarów dokonuje się nieprawidłowo. Jeśli wymiary nie są odpowiednio dopasowane, naprężenia gromadzą się nierównomiernie dokładnie w punktach połączeń między poszczególnymi elementami. Taka niestabilność powoduje szybsze zużycie całego systemu w czasie, szczególnie w konstrukcjach poddawanych wielokrotnym ruchom lub zmianom obciążenia, takich jak duże metalowe regały używane w magazynach i fabrykach na całym świecie.

Wybór między kątownikami równoramiennymi a nierównoramiennymi w zależności od potrzeb związanych z obciążeniem

Ramy o jednakowych kątach, takie jak te o wymiarach 50x50x5 mm, świetnie sprawdzają się w przypadku obciążeń zrównoważonych. Są powszechnie stosowane np. do wzmacniania ram lub podpierania kratownic, gdzie ciężar jest równomiernie rozłożony na obu stronach. Z drugiej strony, ramy o nierównych ramionach, takie jak 100x75x8 mm, radzą sobie lepiej w sytuacjach, gdy obciążenia nie są zrównoważone. Często można je spotkać w ramionach dźwigów lub platformach konsolowych. Dłuższe ramię przejmuje większość sił ścinających, podczas gdy krótsze pozwala zaoszczędzić przestrzeń, nie przeszkadzając przy tym zbytnio. W przypadku obciążeń dynamicznych powyżej 5 kN na metr kwadratowy, te nierówne konstrukcje wykazują nawet lepszą wydajność. Testy wykazują, że mogą one zmniejszyć ugięcie o około 18–22 procent w porównaniu do standardowych profili o równych ramionach o podobnej masie. To czyni je mądrym wyborem w zastosowaniach, gdzie najważniejsza jest integralność konstrukcyjna.

Odpowiednie normy (ASTM, ISO) dla kątowników stosowanych w podporach konstrukcyjnych

Spełnienie norm takich jak ASTM A36 dla stali węglowej lub ASTM A992 dla materiałów wysokiej wytrzymałości gwarantuje uzyskanie wiarygodnych wartości granicy plastyczności w zakresie od 250 do 345 MPa przy jednoczesnym zachowaniu dobrych właściwości spawalności niezbędnych przy budowie rusztowań. Norma ISO 657-1 określa tolerancje kątowników walcowanych na gorąco na około plus minus 1,5% długości półek. Ma to znaczenie, ponieważ gdy elementy nie pasują do siebie poprawnie podczas montażu na śruby, cały proces może zostać zaburzony. W przypadku konstrukcji znajdujących się w pobliżu wody słonej lub w strefach przybrzeżnych, inżynierowie zazwyczaj wymagają gatunków ASTM A588. Materiały te charakteryzują się znacznie lepszą odpornością na korozję w porównaniu ze stalą zwykłej jakości. Odporność na korozję testujemy za pomocą badań w sprayu solnym zgodnie z normą ISO 9227. Większość projektów wymaga co najmniej 720 godzin ekspozycji, zanim przejdą kontrole jakości. Chodzi o to, aby budynki służyły dłużej, bez ciągłych problemów z konserwacją.

Rozkład naprężeń i współczynniki bezpieczeństwa w projektowaniu

Poprawne rozłożenie naprężeń zależy przede wszystkim od grubości materiałów oraz rodzaju połączeń, z którymi mamy do czynienia. Weźmy na przykład kątowniki o nierównych ramionach, takie jak typ L4x3x1/4 – lepiej wytrzymują naprężenia zginające w przypadku obciążeń niesymetrycznych w porównaniu z kątownikami o ramionach równych. Większość norm branżowych zaleca stosowanie współczynników bezpieczeństwa w zakresie od 1,5 do 2,0 dla elementów stalowych konstrukcyjnych. Ta dodatkowa rezerwa pomaga chronić przed nieoczekiwanymi oddziaływaniami, takimi jak trzęsienia ziemi czy drgania maszyn. Zgodnie z najnowszymi badaniami, około jedna na cztery awarie belek kątowych w regionach narażonych na silne wiatry wynika z niedokładności produkcyjnych. Tylko ta statystyka stanowi przekonujący argument za dokładnym zwracaniem uwagi na te szczegóły podczas procesu produkcji.

Opcje materiałowe i trwałość środowiskowa

Wybór odpowiedniego materiału na kątowniki wymaga znalezienia równowagi między wytrzymałością, odpornością na warunki środowiskowe a efektywnością kosztową. Fachowcy z branży priorytetowo traktują materiały spełniające wymagania konstrukcyjne i jednocześnie odporne na długotrwałe działanie wilgoci, wahania temperatury oraz czynników chemicznych.

Stal kontra aluminium: wytrzymałość, waga i dopasowanie do zastosowania

Paszki stalowe są pierwszym wyborem w zastosowaniach obciążonych dużym ciężarem ze względu na ich imponującą wytrzymałość na rozciąganie, która wynosi od około 400 do 550 MPa, a ponadto charakteryzują się dużą sztywnością. To sprawia, że te pręty są idealne do budowy ram przemysłowych i konstrukcji, które muszą odpierać trzęsienia ziemi. Stopy aluminium opowiadają inną historię. Ważą one około 65 procent mniej niż stal, dlatego naturalnie doskonale sprawdzają się w sytuacjach, gdzie najważniejsza jest masa, takich jak elementy lotnicze lub części stosowane na łodziach, gdzie odporność na korozję solankową staje się niezwykle ważna. Oczywiście stal lepiej znosi ugięcia bez pęknięcia, ale tego, czego aluminium brakuje w surowej wytrzymałości, nadrobić może łatwością obróbki podczas skomplikowanych procesów produkcyjnych.

Odporność na korozję i długoterminowa wydajność według typu materiału

Wybór materiałów ma ogromne znaczenie dla długości eksploatacji sprzętu w miejscach, gdzie występuje problem z korozją. Weźmy na przykład stal węglową ocynkowaną ogniowo. Może ona służyć od 15 do ponad 50 lat w pobliżu wybrzeży, ponieważ powłoka cynku chroni ją przed rdzą. Następnie mamy stal nierdzewną, taką jak gatunki 304 lub 316, która dobrze znosi oddziaływanie chloru w zakładach przetwarzających chemikalia. Wada? Kosztuje około trzy do czterech razy więcej niż zwykła stal węglowa. Oceny cyklu życia pokazują też inną historię. Aluminium tworzy naturalną warstwę tlenową, która zmniejsza potrzebę konserwacji o około 40 procent w porównaniu ze zwykłym stalem w wilgotnych, ciepłych obszarach, gdzie korozja zachodzi szybciej.

Obróbka powierzchniowa i zapewnienie jakości dla niezawodnej instalacji

Jeśli chodzi o kątowniki, odpowiednie przygotowanie powierzchni i rygorystyczne kontrole jakości nie mogą zostać pominięte, jeśli chcemy, by były trwałe. Ocynkowanie nadal dominuje w walce z korozją. Pokrywa metal cynkiem, co zapobiega powstawaniu rdzy nawet w wilgotnych miejscach czy w pobliżu wody morskiej. W przypadku zastosowań, gdzie warunki nie są tak ekstremalne, malowanie farbami epoksydalnymi lub akrylowymi sprawdza się wystarczająco dobrze i jest tańsze. Co więcej, te powłoki dostępne są w różnych kolorach, dzięki czemu mogą dopasować się do wybranego budynku lub konstrukcji. Niektórzy wykonawcy faworyzują właśnie tę opcję, ponieważ lepiej wpisuje się ona w ogólny projekt, oferując jednocześnie satysfakcjonującą ochronę przed warunkami atmosferycznymi.

Proces kontroli jakości rozpoczyna się od sprawdzenia, czy wyprodukowane części spełniają wymagania dotyczące ich wymiarów. Wymiary muszą odpowiadać tym podanym w rysunkach technicznych z dość dużą dokładnością — około plus minus 2% dla grubości i około 3% dla długości, zgodnie ze standardami ASTM, których przestrzega większość osób. Zanim cokolwiek zostanie spawane, przeprowadza się specjalne testy mające na celu ocenę, jak dobrze materiały wytrzymają połączenie w ten sposób. Pomagają one zapobiegać powstawaniu pęknięć w późniejszym czasie, gdy elementy będą poddawane naprężeniom podczas normalnej eksploatacji. W przypadku szczególnie ważnych elementów konstrukcyjnych, takich jak podpory mostów lub budynki przeznaczone do wytrzymywania trzęsień ziemi, dodatkowe inspekcje przeprowadza się za pomocą metod takich jak skanowanie ultradźwiękowe lub badania metodą cząsteczek magnetycznych. Pozwalają one wykryć ukryte wady, których proste oględziny wzrokowe nie są w stanie ujawnić, co ma oczywiście ogromne znaczenie dla bezpieczeństwa.

Metody produkcji bezpośrednio wpływają na integralność strukturalną — kątowniki walcowane na gorąco wykazują lepsze ułożenie ziarna dla dużych obciążeń, podczas gdy wersje tłoczone na zimno zapewniają precyzję wymiarową niezbędną w zastosowaniach architektonicznych. Producenci przestrzegający protokołów ISO 9001 konsekwentnie dostarczają stal kątową o odchyleniu <0,5% wytrzymałości na granicy plastyczności, co gwarantuje przewidywalne działanie w różnych instalacjach.

Często zadawane pytania

Jaka jest główna funkcja kątowników w budownictwie?

Kątowniki są stosowane w celu zapewnienia wsparcia konstrukcyjnego ze względu na ich zdolność skutecznego przenoszenia różnych sił, takich jak rozciąganie i zginanie. Są szczególnie przydatne w rozprowadzaniu obciążeń, co poprawia ogólną trwałość i bezpieczeństwo konstrukcji.

Jaka jest różnica między kątownikami równoramiennymi a nierównoramiennymi?

Ramy kątowe równe równomiernie rozprowadzają obciążenie na obie strony, co czyni je idealnym wyborem dla zrównoważonych obciążeń. Ramy kątowe nierówne lepiej nadają się do sytuacji z nierównomiernym rozkładem ciężaru, ponieważ skuteczniej wytrzymują siły skręcające.

W jaki sposób powłoki ochronne, takie jak ocynkowanie, chronią ramy kątowe?

Powłoki ochronne, takie jak ocynkowanie, pokrywają metal warstwą cynku, zapobiegając rdzy i korozji, szczególnie w wilgotnych lub przybrzeżnych środowiskach. To zwiększa trwałość i wytrzymałość ramek kątowych w trudnych warunkach.

Spis treści

- Zrozumienie roli kątowników w podporach konstrukcyjnych

-

Kluczowe kryteria doboru: wielkość, wymiary i normy branżowe

- Wpływ wymiarów kątowników na stateczność konstrukcyjną

- Wybór między kątownikami równoramiennymi a nierównoramiennymi w zależności od potrzeb związanych z obciążeniem

- Odpowiednie normy (ASTM, ISO) dla kątowników stosowanych w podporach konstrukcyjnych

- Rozkład naprężeń i współczynniki bezpieczeństwa w projektowaniu

- Opcje materiałowe i trwałość środowiskowa

- Obróbka powierzchniowa i zapewnienie jakości dla niezawodnej instalacji

- Często zadawane pytania

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

MK

MK

HY

HY

AZ

AZ

KM

KM

LA

LA

MN

MN

MY

MY

KK

KK

UZ

UZ