Entendendo Barras de Ângulo e Seu Papel no Suporte Estrutural

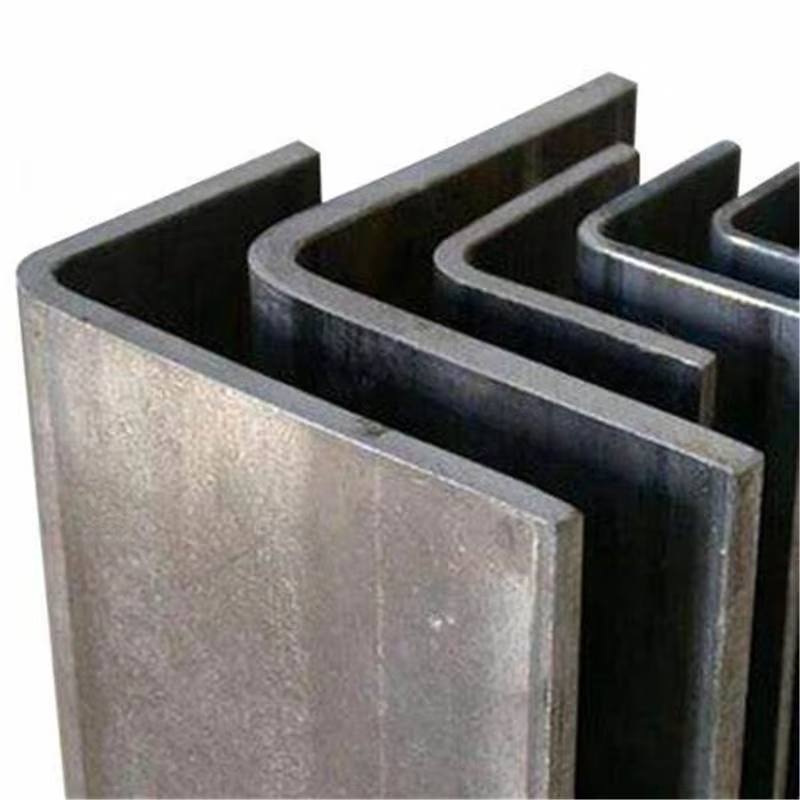

As barras em ângulo, às vezes chamadas de suportes em L ou aço em formato de L, formam uma parte essencial de muitos trabalhos de construção onde as estruturas precisam de suporte adicional. O formato em L dessas barras é bastante padrão na indústria, sendo geralmente fabricado em aço ou alumínio. O que as destaca é a forma eficaz com que suportam cargas pesadas sem necessitar de materiais excessivos. Algumas pesquisas indicam que, quando usadas corretamente, as barras em ângulo distribuem cargas melhor do que peças metálicas planas, com melhorias na faixa de 30 a 40 por cento. É por isso que os construtores continuam recorrendo a elas sempre que constroem algo que exige resistência sólida e medidas precisas.

O Que é uma Barra em Ângulo? Definição e Função Básica

As barras em ângulo são basicamente peças metálicas onde dois lados se unem em ângulos retos, criando um componente estrutural resistente que pode suportar diferentes tipos de força, incluindo tração, flexão e cisalhamento. De acordo com descobertas recentes do setor, a forma como essas barras são moldadas permite uma melhor distribuição da carga entre os dois lados, reduzindo os pontos de tensão em cerca de um quarto em comparação com estruturas planas de suporte. Em termos de opções de espessura, a maioria dos fabricantes oferece materiais com espessura mínima de cerca de 3 milímetros para projetos leves até 20 milímetros para cargas industriais pesadas.

Aplicações Comuns do Aço em Ângulo na Construção e Engenharia

Desde o reforço de lajes de concreto até a estabilização de torres de transmissão, as barras em ângulo desempenham funções diversas. Os principais usos incluem:

- Sistemas de estruturação : Criando esqueletos duráveis para armazéns e edifícios altos

- Capa de proteção : Evitando deslocamentos laterais em regiões propensas a terremotos (utilizado em 78% das adaptações sísmicas segundo pesquisas de engenharia de 2022)

- Construção de Ponte : Um estudo de caso demonstrou que barras em ângulo galvanizadas prolongaram a vida útil de uma ponte suspensa em 15 anos por meio de maior resistência à corrosão.

Tipos de Barras em Ângulo: Pernas Iguais vs. Pernas Desiguais

Barras em ângulo com pernas iguais, como aquelas medindo 50 por 50 por 5 milímetros, distribuem o peso uniformemente em ambos os lados. Isso as torna ótimas opções para estruturas que precisam suportar cargas de forma uniforme, como prateleiras ou racks de armazenamento. Ao lidar com estruturas onde o peso não está equilibrado em todos os lados, versões com pernas desiguais tornam-se importantes. Considere algo como uma barra de 100x75x6 mm – essas podem suportar forças de torção cerca de 20% melhor do que suas contrapartes iguais em situações como passarelas em balanço. A maioria dos engenheiros opta por pernas desiguais sempre que percebe relações de carga acima de 3 partes verticais para 1 parte horizontal. A Sociedade Americana de Testes e Materiais realmente incluiu essa recomendação nas suas especificações de aço A36, algo que todo projetista estrutural deve ter em mente durante as fases de planejamento.

Critérios Principais de Seleção: Tamanho, Dimensões e Normas Industriais

Como as Dimensões das Barras em Ângulo Afetam a Estabilidade Estrutural

O comprimento, a espessura e a seção transversal geral de uma cantoneira são fatores importantes para determinar quão bem ela consegue distribuir cargas em diferentes pontos. Quando falamos de abas mais longas nessas barras, elas realmente resistem melhor às forças de flexão que tentam deformar as estruturas. E ao comparar diferentes espessuras, digamos algo como 10 mm contra apenas 6 mm, as mais espessas geralmente suportam muito melhor forças lineares diretas também. Alguns testes mostram uma melhoria de cerca de 40% em certos casos. Mas veja o que acontece quando as pessoas erram nas medições: se as dimensões não forem compatíveis, ocorre acúmulo de tensão de forma desigual nos pontos de conexão entre os componentes. Esse tipo de desequilíbrio faz com que todo o sistema se desgaste mais rapidamente ao longo do tempo, especialmente em estruturas submetidas a muitos movimentos repetidos ou mudanças de carga, como aquelas grandes prateleiras metálicas usadas em armazéns e fábricas por toda parte.

Escolha entre Cantoneiras Iguais e Diferentes com Base nas Necessidades de Carga

Barras em ângulo iguais, como as de medidas 50x50x5 mm, funcionam muito bem ao lidar com cargas equilibradas. São comumente usadas em aplicações como contraventamentos de estruturas ou suporte de treliças onde o peso é distribuído uniformemente em ambos os lados. Por outro lado, ângulos com pernas desiguais, como 100x75x8 mm, são adequados para situações onde as cargas não estão equilibradas. Esses perfis são frequentemente utilizados em braços de guindastes ou plataformas em balanço. A perna mais longa suporta a maior parte da força cisalhante, enquanto a mais curta ajuda a economizar espaço sem atrapalhar demasiadamente. Ao tratar de cargas dinâmicas superiores a 5 kN por metro quadrado, esses perfis desiguais apresentam desempenho superior. Testes indicam que podem reduzir a flexão em cerca de 18 a 22 por cento em comparação com barras de perfil igual com peso semelhante. Isso os torna uma escolha inteligente para aplicações nas quais a integridade estrutural é fundamental.

Normas Relevantes (ASTM, ISO) para Perfis Angulares em Apoio Estrutural

Cumprir normas como a ASTM A36 para aço carbono ou ASTM A992 para materiais de alta resistência garante números confiáveis de limite de escoamento entre 250 e 345 MPa, mantendo boas propriedades de soldagem necessárias para a construção de estruturas. A norma ISO 657-1 estabelece as tolerâncias para perfis laminados a quente em cerca de mais ou menos 1,5% para os comprimentos das abas. Isso é importante porque, quando as peças não se encaixam corretamente durante montagens com parafusos, tudo fica comprometido. Para estruturas próximas à água salgada ou em áreas costeiras, os engenheiros geralmente especificam graus ASTM A588. Esses materiais resistem muito melhor à corrosão do que o aço comum. Testamos essa resistência à corrosão por meio de testes de névoa salina conforme a norma ISO 9227. A maioria dos projetos exige pelo menos 720 horas de exposição antes de passar nos controles de qualidade. Tudo isso visa garantir que os edifícios durem mais tempo sem problemas constantes de manutenção.

Distribuição de Tensão e Fatores de Segurança no Projeto

Obter a distribuição correta de tensão depende realmente da espessura dos materiais e do tipo de juntas com que estamos trabalhando. Considere aqueles ângulos de abas desiguais, como o tipo L4x3x1/4, que na verdade suportam melhor tensões de flexão ao lidar com cargas assimétricas em comparação com seus equivalentes de abas iguais. A maioria das normas do setor recomenda manter fatores de segurança entre 1,5 e 2,0 para peças estruturais de aço. Essa margem adicional ajuda a proteger contra forças inesperadas, como terremotos ou vibrações de máquinas. De acordo com pesquisas recentes, cerca de um em cada quatro falhas em barras angulares em áreas propensas a ventos fortes pode ser atribuído a tolerâncias inadequadas de fabricação. Essa estatística sozinha torna evidente a necessidade de prestar muita atenção a esses detalhes durante a fabricação.

Opções de Materiais e Durabilidade Ambiental

A seleção do material correto para cantoneiras exige equilibrar resistência, resiliência ambiental e eficiência de custo. Profissionais do setor priorizam materiais que atendem às exigências estruturais e suportam exposição prolongada à umidade, flutuações de temperatura e agentes químicos.

Aço vs. Alumínio: Resistência, Peso e Adequação à Aplicação

As barras de aço em ângulo são a escolha ideal para aplicações com cargas pesadas devido à sua impressionante resistência à tração, que varia entre cerca de 400 e 550 MPa, além de serem materiais muito rígidos. Isso torna essas barras perfeitas para construir estruturas e quadros industriais que precisam resistir a terremotos. Já as ligas de alumínio contam uma história diferente. Elas pesam cerca de 65 por cento menos que o aço, portanto, naturalmente se destacam em situações onde o peso é fator determinante, como componentes de aeronaves ou peças utilizadas em embarcações, nas quais a resistência à corrosão por água salgada torna-se extremamente importante. É verdade que o aço suporta mais flexão sem quebrar, mas o que o alumínio perde em resistência bruta ele compensa sendo mais fácil de trabalhar em processos de fabricação complexos.

Resistência à Corrosão e Desempenho de Longo Prazo por Tipo de Material

Os materiais que escolhemos fazem toda a diferença quanto ao tempo de durabilidade dos equipamentos em locais onde a corrosão é um problema. Considere, por exemplo, o aço carbono galvanizado a quente. Esse material pode durar entre 15 e mais de 50 anos em regiões costeiras, porque o revestimento de zinco atua como proteção contra a ferrugem. Há também o aço inoxidável, como os graus 304 ou 316, que apresenta boa resistência à exposição ao cloro em instalações de processamento químico. A desvantagem? Custa cerca de três a quatro vezes mais do que o aço carbono comum. As avaliações de ciclo de vida revelam outra perspectiva também. O alumínio desenvolve uma camada natural de óxido que reduz as necessidades de manutenção em cerca de 40 por cento em comparação com o aço comum em áreas úmidas e com alta umidade, onde a corrosão ocorre mais rapidamente.

Tratamentos Superficiais e Garantia de Qualidade para Instalação Confiável

Quando se trata de cantoneiras, o tratamento adequado da superfície e verificações rigorosas de qualidade simplesmente não podem ser ignorados se quisermos que durem. A galvanização ainda é a melhor solução no combate à corrosão. Ela reveste o metal com zinco, impedindo a formação de ferrugem mesmo em áreas úmidas ou próximas à água salgada. Para trabalhos em que as condições não são tão severas, pintar com epóxi ou acrílico é suficiente e também economiza dinheiro. Além disso, esses revestimentos estão disponíveis em diferentes cores, podendo combinar com qualquer edifício ou estrutura onde forem instalados. Alguns construtores preferem essa opção porque ela se integra melhor ao design geral, oferecendo ainda uma proteção razoável contra os elementos.

O processo de controle de qualidade começa verificando se as peças fabricadas atendem aos requisitos dimensionais. As dimensões precisam corresponder bastante de perto ao especificado nos projetos, cerca de mais ou menos 2% para espessura e aproximadamente 3% para comprimento, conforme as normas ASTM seguidas pela maioria das pessoas. Antes que qualquer coisa seja soldada, são realizados testes especiais para verificar quão bem os materiais resistirão quando unidos dessa maneira. Isso ajuda a prevenir o surgimento de rachaduras posteriormente, quando as peças forem submetidas a tensões durante o funcionamento normal. Para peças estruturais realmente importantes, como suportes de pontes ou edifícios projetados para resistir a terremotos, inspeções adicionais são realizadas por meio de métodos como varreduras por ultrassom ou testes com partículas magnéticas. Esses métodos detectam problemas ocultos que exames visuais simples não conseguem identificar, o que é obviamente muito importante por questões de segurança.

Os métodos de produção impactam diretamente a integridade estrutural — os perfis em ângulo laminados a quente apresentam alinhamento de grãos superior para cargas pesadas, enquanto as variantes conformadas a frio priorizam precisão dimensional para aplicações arquitetônicas. Fabricantes que seguem protocolos ISO 9001 entregam consistentemente aço em ângulo com desvio <0,5% na resistência ao escoamento, garantindo desempenho previsível em diversas instalações.

Perguntas Frequentes

Qual é a finalidade principal dos perfis em ângulo na construção?

Os perfis em ângulo são utilizados para fornecer suporte estrutural devido à sua capacidade de suportar eficazmente diferentes forças, como tração e flexão. São especialmente benéficos na distribuição de cargas, o que melhora a durabilidade e segurança geral das estruturas.

Quais são as diferenças entre perfis em ângulo iguais e desiguais?

Barras de ângulo iguais distribuem o peso uniformemente em ambos os lados, tornando-as ideais para cargas balanceadas. Barras de ângulo desiguais são mais adequadas para situações com distribuição irregular de peso, pois conseguem suportar forças de torção de forma mais eficaz.

Como tratamentos superficiais como a galvanização protegem as barras de ângulo?

Tratamentos superficiais como a galvanização revestem o metal com zinco, prevenindo ferrugem e corrosão, especialmente em ambientes úmidos ou costeiros. Isso aumenta a longevidade e durabilidade das barras de ângulo em condições adversas.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

MT

MT

TH

TH

TR

TR

FA

FA

MS

MS

MK

MK

HY

HY

AZ

AZ

KM

KM

LA

LA

MN

MN

MY

MY

KK

KK

UZ

UZ